| Estado de Disponibilidad: | |

|---|---|

| Cantidad: | |

8428391000

Un sistema transportador modular flexible personalizado es una solución de manejo de materiales construida a partir de módulos estandarizados entrelazados que se pueden configurar en diseños casi ilimitados para satisfacer necesidades operativas específicas. A diferencia de los transportadores fijos tradicionales, estos sistemas son inherentemente reconfigurables, escalables y adaptables. El aspecto "personalizado" significa que el sistema está diseñado a partir de estos componentes flexibles para resolver un problema único, mientras que la naturaleza "modular" permite que esa solución evolucione con el tiempo.

Las ventajas surgen de los principios básicos de modularidad y personalización.

Agilidad de diseño: el sistema se puede reorganizar fácilmente en líneas rectas, curvas, fusiones, divergencias y espirales sin necesidad de piezas fabricadas a medida para cada cambio. Ésta es su característica definitoria.

Modificación sencilla: a medida que cambian las necesidades de producción, las líneas de productos o el diseño de las instalaciones, el personal de mantenimiento interno puede desmontar y reconfigurar el transportador sin necesidad de soldadura, corte o construcción importante. Esto reduce drásticamente el tiempo de inactividad y los costos asociados con los cambios de línea.

Instalación rápida: los módulos prediseñados se atornillan rápidamente, lo que hace que una línea esté operativa en días o semanas en lugar de los meses necesarios para diseñar y construir un sistema soldado personalizado.

Fácil expansión: El sistema se puede ampliar o reducir fácilmente en longitud. Se pueden integrar sin problemas módulos adicionales, como nuevos ramales o fusiones, a medida que aumentan las necesidades de rendimiento.

Costo inicial más bajo: si bien el costo por pie puede ser más alto que el de un simple rodillo de gravedad, evitar costos de ingeniería y fabricación personalizados a menudo lo hace más económico para diseños complejos.

Costos de reconfiguración reducidos: la capacidad de reutilizar módulos para nuevos diseños elimina el gasto de capital de comprar sistemas transportadores completamente nuevos para cada cambio de proceso.

Mantenimiento más sencillo: los módulos o componentes individuales (como motores o correas) se pueden cambiar rápidamente, minimizando el tiempo de inactividad. El inventario de repuestos se simplifica gracias a los componentes estandarizados.

Eficiencia espacial: estos sistemas pueden diseñarse para encajar en espacios irregulares, sortear obstáculos y utilizar el espacio vertical con pendientes y descensos, maximizando la utilización del espacio.

Enrutamiento de rutas múltiples: los productos se pueden enrutar dinámicamente a diferentes destinos mediante transferencias emergentes, desviadores y fusiones integrados dentro del marco modular. Esto es ideal para clasificar y cumplir pedidos.

Amplia gama de productos: al elegir el tipo de módulo adecuado (cinta, rodillo, cadena), un solo sistema puede manejar una combinación diversa de productos, desde artículos pequeños y livianos hasta paletas pesadas y voluminosas.

Integración de tecnología: los marcos modulares están diseñados para acomodar fácilmente complementos como lectores de códigos de barras, sistemas de visión, básculas y equipos de embalaje.

Componentes estandarizados y probados: el uso de módulos estandarizados producidos en masa significa que los componentes están bien probados y son confiables.

Fallas aisladas: si un módulo falla, se puede aislar y reemplazar sin apagar toda la línea.

La flexibilidad de estos sistemas los hace adecuados para prácticamente cualquier industria que requiera movimiento de materiales, pero son particularmente dominantes en algunas áreas clave.

Aplicación: Esta es la aplicación clásica. Los sistemas se utilizan en centros de distribución para:

Clasificación: configuración de redes complejas de transportadores para clasificar paquetes por código postal, transportista o prioridad de pedido.

Consolidación de pedidos: fusionar líneas de diferentes zonas de preparación de pedidos en una única estación de embalaje y envío.

Procesamiento de devoluciones: creación de líneas flexibles que se pueden reconfigurar fácilmente para manejar el flujo variable e impredecible de artículos devueltos.

Aplicación: Se utiliza en líneas de montaje donde el diseño del producto o el proceso de montaje cambia con frecuencia.

Líneas de kitting: configuración de estaciones de trabajo en forma de U o diseño serpenteante para optimizar el movimiento del operador.

Automoción y Electrónica: Mover subconjuntos entre celdas de trabajo. La línea se puede modificar para un cambio de modelo nuevo con una interrupción mínima.

Aplicación: Si bien la higiene es clave, la flexibilidad es crucial para:

Líneas de múltiples productos: una sola línea se puede reconfigurar para ejecutar diferentes tamaños o tipos de productos en diferentes días (por ejemplo, desde agua embotellada hasta cartones de jugo).

Inspecciones y embalaje: creación de diseños que dirigen los productos a través de detectores de metales, controladoras de peso y diversas máquinas de embalaje.

Aplicación: Los aeropuertos son entornos dinámicos con asignaciones de puertas de embarque y necesidades de las aerolíneas cambiantes. Los sistemas modulares permiten:

Enrutamiento reconfigurable: las maletas se pueden enrutar a diferentes carruseles de equipaje o áreas de control según sea necesario.

Expansión del sistema: agregue fácilmente nuevos mostradores de facturación o extienda las filas a nuevas puertas durante las ampliaciones del aeropuerto.

Aplicación: La necesidad de sistemas limpios, validados y adaptables es alta. Los transportadores modulares permiten:

Cumplimiento de salas blancas: los sistemas se pueden construir con materiales compatibles y superficies fáciles de limpiar.

Cambios de proceso: Adaptación de líneas para nuevos formatos de medicamentos o dispositivos médicos sin una revisión completa del sistema.

Aplicación: Ideal para ferias comerciales, centros de distribución emergentes (por ejemplo, durante las vacaciones) o para probar un nuevo proceso antes de comprometerse con un sistema fijo permanente. El transportador se puede alquilar, instalar rápidamente y luego desmontar.

Recto, curvo, trepador, looping, sujeción, carril, espiral. Varias formas y especificaciones satisfacen las necesidades de diferentes escenarios.

Las placas de cadena están disponibles en varios materiales y especificaciones, incluyendo cadena plana, cadena superior de acero, cadena de bolas, cadena de media luna, cadena antideslizante y cadena con abrazadera para botellas.

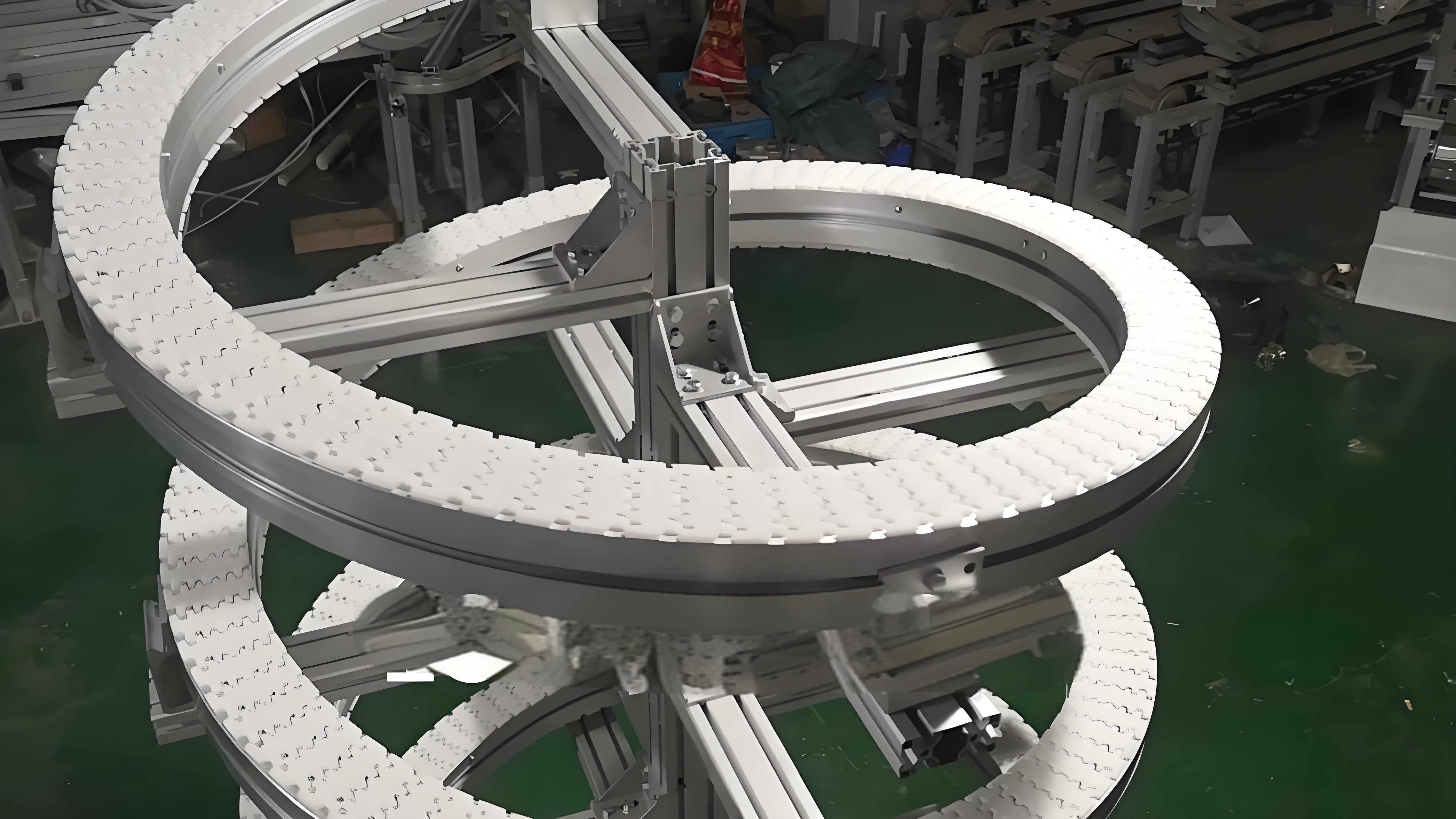

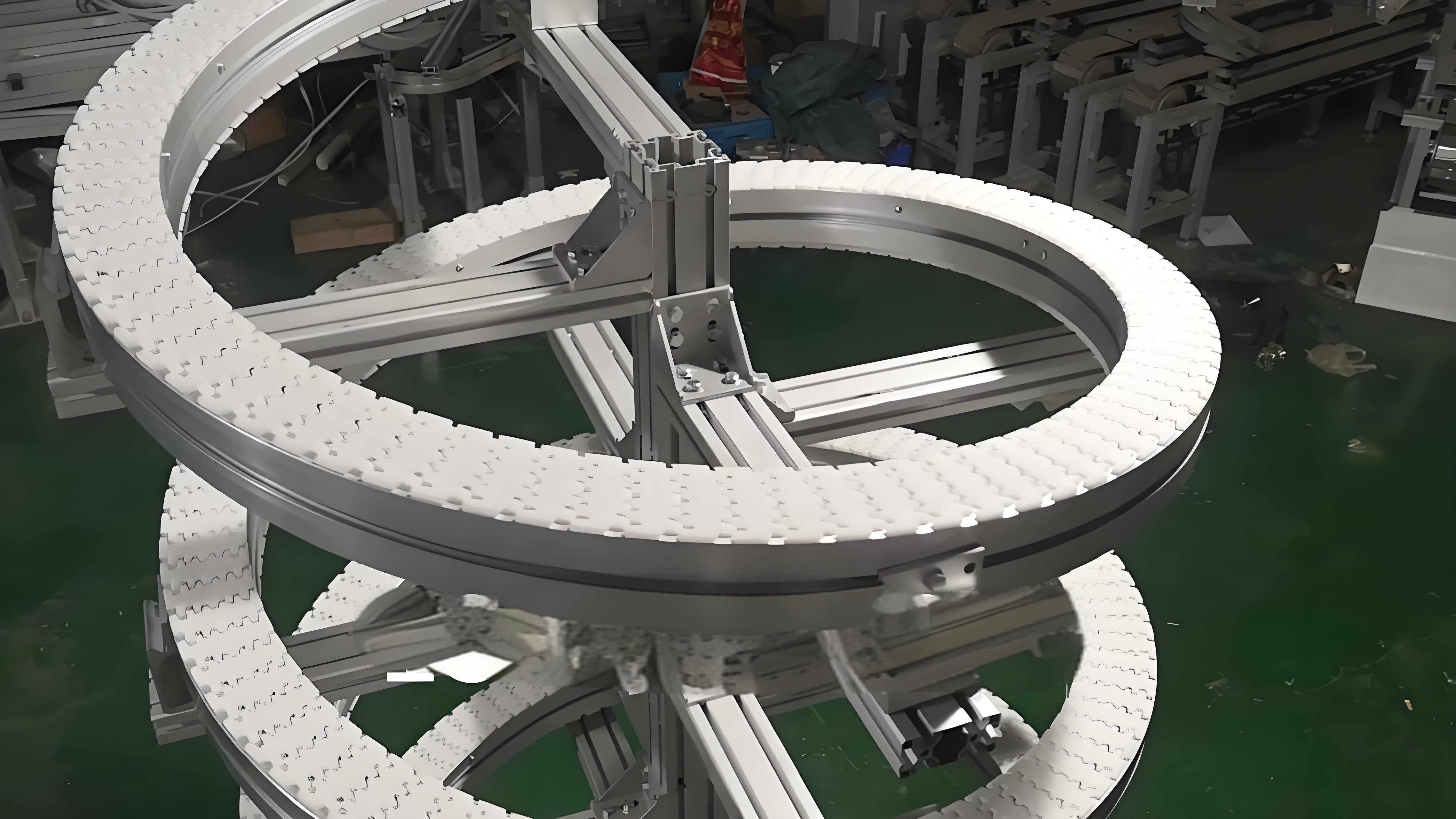

El transportador de cadena modular flexible es un sistema de transporte tridimensional que cuenta con un marco de aleación de aluminio y una cadena transportadora de acero plástico. Su diseño modular y liviano permite una instalación rápida y un funcionamiento estable y silencioso sin contaminación. Ideal para líneas de producción con altos estándares de higiene y espacio limitado, este transportador puede manejar radios de giro pequeños y pendientes pronunciadas.

Un sistema transportador modular flexible personalizado no es solo una pieza de equipo; es un activo estratégico para la agilidad operativa. Su principal ventaja es que transforma el manejo de materiales de un centro de costos fijos a una capacidad adaptable y preparada para el futuro. Para las empresas que enfrentan volatilidad del mercado, crecimiento rápido o cambios frecuentes de productos, brinda la resiliencia para adaptarse rápidamente sin una gran reinversión de capital, lo que la convierte en la solución moderna para los desafíos modernos de fabricación y logística.

Un sistema transportador modular flexible personalizado es una solución de manejo de materiales construida a partir de módulos estandarizados entrelazados que se pueden configurar en diseños casi ilimitados para satisfacer necesidades operativas específicas. A diferencia de los transportadores fijos tradicionales, estos sistemas son inherentemente reconfigurables, escalables y adaptables. El aspecto "personalizado" significa que el sistema está diseñado a partir de estos componentes flexibles para resolver un problema único, mientras que la naturaleza "modular" permite que esa solución evolucione con el tiempo.

Las ventajas surgen de los principios básicos de modularidad y personalización.

Agilidad de diseño: el sistema se puede reorganizar fácilmente en líneas rectas, curvas, fusiones, divergencias y espirales sin necesidad de piezas fabricadas a medida para cada cambio. Ésta es su característica definitoria.

Modificación sencilla: a medida que cambian las necesidades de producción, las líneas de productos o el diseño de las instalaciones, el personal de mantenimiento interno puede desmontar y reconfigurar el transportador sin necesidad de soldadura, corte o construcción importante. Esto reduce drásticamente el tiempo de inactividad y los costos asociados con los cambios de línea.

Instalación rápida: los módulos prediseñados se atornillan rápidamente, lo que hace que una línea esté operativa en días o semanas en lugar de los meses necesarios para diseñar y construir un sistema soldado personalizado.

Fácil expansión: El sistema se puede ampliar o reducir fácilmente en longitud. Se pueden integrar sin problemas módulos adicionales, como nuevos ramales o fusiones, a medida que aumentan las necesidades de rendimiento.

Costo inicial más bajo: si bien el costo por pie puede ser más alto que el de un simple rodillo de gravedad, evitar costos de ingeniería y fabricación personalizados a menudo lo hace más económico para diseños complejos.

Costos de reconfiguración reducidos: la capacidad de reutilizar módulos para nuevos diseños elimina el gasto de capital de comprar sistemas transportadores completamente nuevos para cada cambio de proceso.

Mantenimiento más sencillo: los módulos o componentes individuales (como motores o correas) se pueden cambiar rápidamente, minimizando el tiempo de inactividad. El inventario de repuestos se simplifica gracias a los componentes estandarizados.

Eficiencia espacial: estos sistemas pueden diseñarse para encajar en espacios irregulares, sortear obstáculos y utilizar el espacio vertical con pendientes y descensos, maximizando la utilización del espacio.

Enrutamiento de rutas múltiples: los productos se pueden enrutar dinámicamente a diferentes destinos mediante transferencias emergentes, desviadores y fusiones integrados dentro del marco modular. Esto es ideal para clasificar y cumplir pedidos.

Amplia gama de productos: al elegir el tipo de módulo adecuado (cinta, rodillo, cadena), un solo sistema puede manejar una combinación diversa de productos, desde artículos pequeños y livianos hasta paletas pesadas y voluminosas.

Integración de tecnología: los marcos modulares están diseñados para acomodar fácilmente complementos como lectores de códigos de barras, sistemas de visión, básculas y equipos de embalaje.

Componentes estandarizados y probados: el uso de módulos estandarizados producidos en masa significa que los componentes están bien probados y son confiables.

Fallas aisladas: si un módulo falla, se puede aislar y reemplazar sin apagar toda la línea.

La flexibilidad de estos sistemas los hace adecuados para prácticamente cualquier industria que requiera movimiento de materiales, pero son particularmente dominantes en algunas áreas clave.

Aplicación: Esta es la aplicación clásica. Los sistemas se utilizan en centros de distribución para:

Clasificación: configuración de redes complejas de transportadores para clasificar paquetes por código postal, transportista o prioridad de pedido.

Consolidación de pedidos: fusionar líneas de diferentes zonas de preparación de pedidos en una única estación de embalaje y envío.

Procesamiento de devoluciones: creación de líneas flexibles que se pueden reconfigurar fácilmente para manejar el flujo variable e impredecible de artículos devueltos.

Aplicación: Se utiliza en líneas de montaje donde el diseño del producto o el proceso de montaje cambia con frecuencia.

Líneas de kitting: configuración de estaciones de trabajo en forma de U o diseño serpenteante para optimizar el movimiento del operador.

Automoción y Electrónica: Mover subconjuntos entre celdas de trabajo. La línea se puede modificar para un cambio de modelo nuevo con una interrupción mínima.

Aplicación: Si bien la higiene es clave, la flexibilidad es crucial para:

Líneas de múltiples productos: una sola línea se puede reconfigurar para ejecutar diferentes tamaños o tipos de productos en diferentes días (por ejemplo, desde agua embotellada hasta cartones de jugo).

Inspecciones y embalaje: creación de diseños que dirigen los productos a través de detectores de metales, controladoras de peso y diversas máquinas de embalaje.

Aplicación: Los aeropuertos son entornos dinámicos con asignaciones de puertas de embarque y necesidades de las aerolíneas cambiantes. Los sistemas modulares permiten:

Enrutamiento reconfigurable: las maletas se pueden enrutar a diferentes carruseles de equipaje o áreas de control según sea necesario.

Expansión del sistema: agregue fácilmente nuevos mostradores de facturación o extienda las filas a nuevas puertas durante las ampliaciones del aeropuerto.

Aplicación: La necesidad de sistemas limpios, validados y adaptables es alta. Los transportadores modulares permiten:

Cumplimiento de salas blancas: los sistemas se pueden construir con materiales compatibles y superficies fáciles de limpiar.

Cambios de proceso: Adaptación de líneas para nuevos formatos de medicamentos o dispositivos médicos sin una revisión completa del sistema.

Aplicación: Ideal para ferias comerciales, centros de distribución emergentes (por ejemplo, durante las vacaciones) o para probar un nuevo proceso antes de comprometerse con un sistema fijo permanente. El transportador se puede alquilar, instalar rápidamente y luego desmontar.

Recto, curvo, trepador, looping, sujeción, carril, espiral. Varias formas y especificaciones satisfacen las necesidades de diferentes escenarios.

Las placas de cadena están disponibles en varios materiales y especificaciones, incluyendo cadena plana, cadena superior de acero, cadena de bolas, cadena de media luna, cadena antideslizante y cadena con abrazadera para botellas.

El transportador de cadena modular flexible es un sistema de transporte tridimensional que cuenta con un marco de aleación de aluminio y una cadena transportadora de acero plástico. Su diseño modular y liviano permite una instalación rápida y un funcionamiento estable y silencioso sin contaminación. Ideal para líneas de producción con altos estándares de higiene y espacio limitado, este transportador puede manejar radios de giro pequeños y pendientes pronunciadas.

Un sistema transportador modular flexible personalizado no es solo una pieza de equipo; es un activo estratégico para la agilidad operativa. Su principal ventaja es que transforma el manejo de materiales de un centro de costos fijos a una capacidad adaptable y preparada para el futuro. Para las empresas que enfrentan volatilidad del mercado, crecimiento rápido o cambios frecuentes de productos, brinda la resiliencia para adaptarse rápidamente sin una gran reinversión de capital, lo que la convierte en la solución moderna para los desafíos modernos de fabricación y logística.