| Material: | |

|---|---|

| Método de montaje: | |

| Tratamiento de superficies: | |

| Tipo de eje: | |

| Diámetro: | |

| Estado de Disponibilidad: | |

| Cantidad: | |

R2280

RONWIN

HS Code: 8431390000

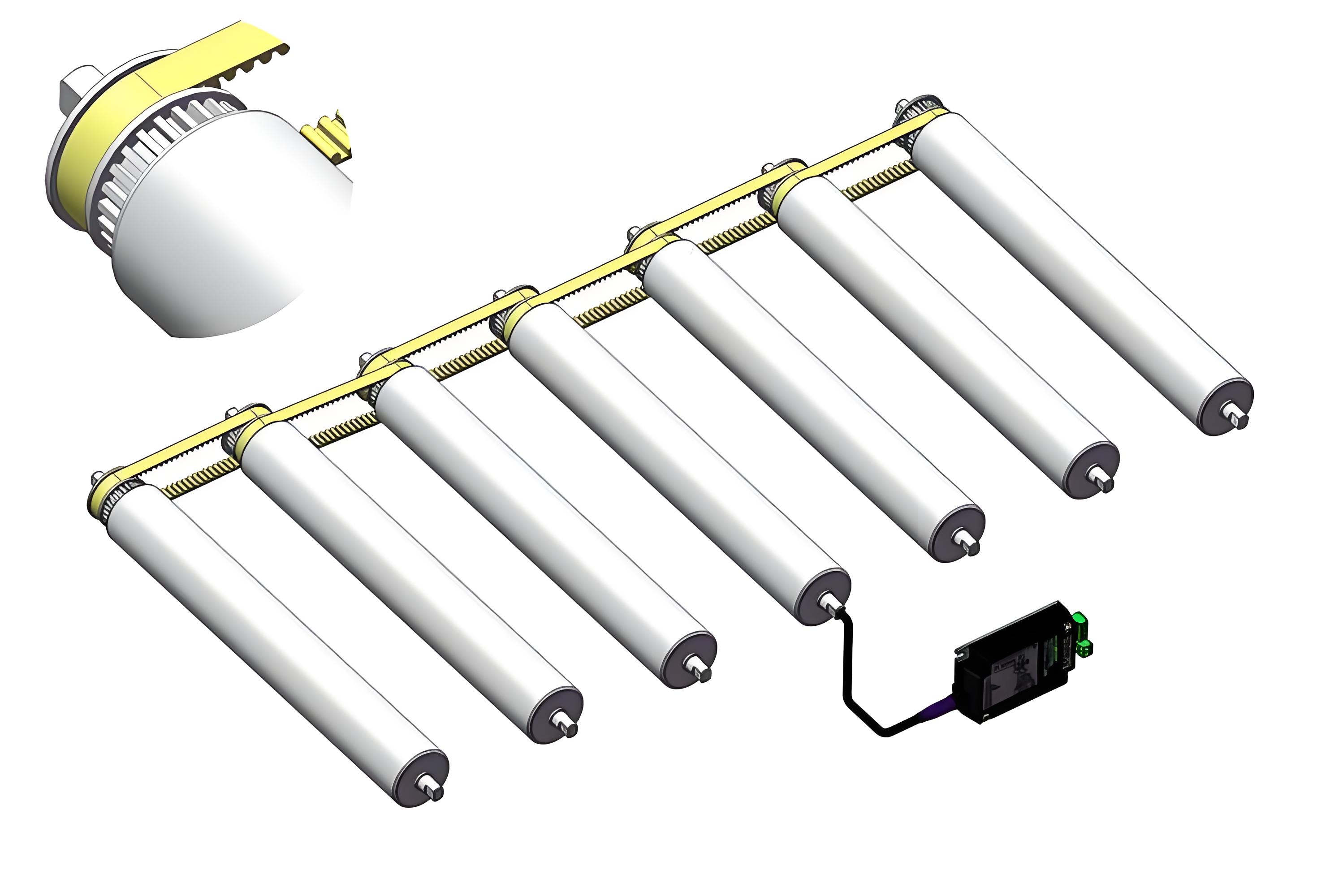

Posicionamiento preciso, utilizado con rodillo motorizado para cumplir con los requisitos de aplicación de la sección de transferencia

Un rodillo transportador de acero accionado por correa de distribución es un componente de transmisión de potencia de alto rendimiento y alta precisión que se utiliza principalmente para construir sistemas de transporte modulares con altos requisitos de sincronización. Utiliza una correa de distribución (correa síncrona) para transferir con precisión la potencia del motor de accionamiento a uno o varios rodillos, lo que permite un movimiento suave y sincronizado de los artículos. Sus características principales son deslizamiento cero, posicionamiento preciso y alta eficiencia de transmisión.

Un rodillo transportador de acero accionado por correa de distribución es un componente de transmisión de potencia de alto rendimiento y alta precisión que se utiliza principalmente para construir sistemas de transporte modulares con altos requisitos de sincronización. Utiliza una correa de distribución (correa síncrona) para transferir con precisión la potencia del motor de accionamiento a uno o varios rodillos, lo que permite un movimiento suave y sincronizado de los artículos. Sus características principales son deslizamiento cero, posicionamiento preciso y alta eficiencia de transmisión.

Datos técnicos generales | |

Máx. capacidad de carga | 100 KG |

Máx. velocidad de transporte | 120 m/min |

Rango de temperatura | −5 a +40 °C |

Materiales | |

tubo | Acero al carbono, acero inoxidable. |

Eje | Acero recubierto de aceite antioxidante, Acero cincado, Acero inoxidable |

Caja de rodamientos | Poliamida, negro |

tapa final | Polipropileno, amarillo/gris |

Rodamiento | Rodamiento de bolas de precisión |

DElemento de ribete | |

polea dentada | Poliamida, negro |

Dversiones de diseño | |

Tratamiento superficial | Galvanizado, cromado |

Mangas de tubo | Funda de PP, funda de PU |

Rezagado | caucho, poliuretano |

tubo Mmaterial | D×T | Eje | E | L |

Acero, acero inoxidable | 50×1,5 | Φ12/Φ15 | E=A+35,5 | Largo=An+36,5 |

La distancia entre centros de la disposición de la correa de distribución está estrictamente limitada (tolerancia recomendada +0,5/0 mm). El paso común y el tipo de correa dentada se muestran en la siguiente tabla.

Distancia al centro (mm) | Tipo de correa dentada | Número de dientes de la correa dentada. |

60 | 10-T5-250 | 50 |

75 | 10-T5-280 | 56 |

85 | 10-T5-300 | 60 |

100 | 10-T5-330 | 66 |

105 | 10-T5-340 | 68 |

135 | 10-T5-400 | 80 |

145 | 10-T5-420 | 84 |

160 | 10-T5-450 | 90 |

Material: Normalmente fabricado en acero al carbono o acero inoxidable de alta calidad. La superficie se puede tratar con revestimiento de zinc, cromado, revestimiento de PU o revestimiento de PVC para adaptarse a diferentes entornos de trabajo (por ejemplo, a prueba de herrumbre, resistente a la corrosión, resistente al desgaste, apto para uso alimentario).

Estructura: El cuerpo del rodillo es un tubo de acero hueco, con tapas de extremo y extremos de eje fijados en ambos extremos mediante ajuste a presión.

Instalado en uno o ambos extremos del eje del rodillo. Su borde exterior con ranuras para dientes que engranan perfectamente con la correa de distribución. Este es el componente clave para la entrada de energía.

Por lo general, utiliza rodamientos rígidos de bolas o rodamientos de agujas, integrados en las tapas de los extremos, lo que garantiza una rotación flexible, baja resistencia y una larga vida útil.

Un motor de accionamiento (por ejemplo, un servomotor, un motor paso a paso o un motor estándar con reductor) tiene una polea de sincronización de accionamiento en su eje de salida.

Una o más correas dentadas se pasan alrededor de la polea motriz y las poleas conducidas sobre múltiples rodillos transportadores.

Cuando el motor arranca, la polea motriz, a través de la acción de engrane con las ranuras de los dientes de la correa de distribución, hace que todos los rodillos transportadores conectados giren sincrónicamente, en la misma dirección y a la misma velocidad, logrando un transporte lineal de objetos.

Sincronización precisa, deslizamiento cero: en comparación con los rodillos impulsados por fricción, la transmisión por correa de distribución depende completamente del engranaje de los dientes, lo que elimina fundamentalmente el deslizamiento y garantiza una velocidad constante en todos los rodillos impulsados. Ideal para aplicaciones que requieren un posicionamiento preciso y una sincronización estricta.

Alta capacidad de carga: el rodillo de acero tiene alta resistencia mecánica y rigidez, lo que le permite soportar cargas pesadas.

Alta eficiencia de transmisión: estructura compacta con mínima pérdida de transmisión, lo que conduce a una alta utilización de energía.

Diseño compacto, diseño flexible: Se pueden accionar varios rodillos simultáneamente mediante una sola correa, lo que simplifica la estructura del sistema y ahorra espacio de instalación. El motor de accionamiento se puede montar lateralmente, facilitando el mantenimiento y los ajustes.

Bajo nivel de ruido y bajo mantenimiento: en comparación con las transmisiones por cadena, las transmisiones por correa de distribución funcionan de manera más suave y silenciosa y no requieren lubricación, lo que reduce los costos de mantenimiento y los riesgos de contaminación.

Amplio rango de velocidades: Capaz de adaptarse a varias velocidades de transporte, de baja a alta.

Este tipo de rodillo es especialmente adecuado para campos de automatización con altas exigencias de sincronización y estabilidad del transporte:

Sistemas de Clasificación Logística: En clasificadores de cinta cruzada y clasificadores de zapata deslizante, asegurando el movimiento y posicionamiento preciso de cada unidad de paquetería.

Líneas de Ensamblaje y Producción: En líneas de ensamblaje de automoción, electrónica y electrodomésticos, logrando paradas de posicionamiento precisas y traslado sincronizado de pallets o productos.

Equipos de elevación y transferencia: Se utilizan en elevadores, plataformas giratorias y otros equipos que requieren un control de posición preciso.

Maquinaria de embalaje: En líneas de embalaje, que permiten el transporte sincronizado de cajas de cartón de forma intermitente o continua.

Automatización de almacén: Se utiliza en las líneas transportadoras de entrada/salida de sistemas automatizados de almacenamiento y recuperación (ASRS).

Transportador de rodillos expandible flexible motorizado utilizado en estaciones y almacenes Express

Transportador de rodillos accionado por correa de distribución para transporte de cajas de cartón

Se deben considerar los siguientes parámetros al seleccionar este producto:

Diámetro del rodillo: por ejemplo, φ25 mm, φ32 mm, φ38 mm, φ50 mm, etc.

Longitud del rodillo: El ancho efectivo de la superficie de transporte.

Diámetro del eje y tipo de montaje: por ejemplo, φ12 mm, φ15 mm, etc., y el tipo de bloque de rodamiento correspondiente.

Especificación de la polea de distribución: debe coincidir con el modelo de correa de distribución seleccionado (por ejemplo, HTD 5M, 8M; T5, T10; AT5, AT10, etc.) y el número de dientes.

Material del rodillo y tratamiento de superficie: Seleccionado según el entorno (estándar, húmedo, corrosivo, apto para uso alimentario).

Capacidad de carga: La carga máxima que puede soportar un solo rodillo.

Distancia central: la distancia de instalación entre los rodillos, que determina la longitud de la correa y la disposición del sistema.

Ventajas: Más silencioso, más limpio, no requiere lubricación, velocidades más altas.

Desventajas: La capacidad de carga y la protección contra sobrecargas son generalmente inferiores a las transmisiones por cadena.

Ventajas: Sin deslizamiento, excelente sincronización, mayor eficiencia de transmisión, menores requisitos de tensión.

Desventajas: Costo relativamente mayor, requisitos de alineación más estrictos durante la instalación.

El rodillo transportador de acero accionado por correa de distribución es una solución ideal para lograr un transporte preciso, eficiente y estable en sistemas de transporte automatizados modernos. Combina perfectamente la robustez y durabilidad de los rodillos de acero con la sincronización precisa de la transmisión por correa de distribución y se utiliza ampliamente en campos de logística y fabricación avanzada donde el flujo de material debe controlarse estrictamente.

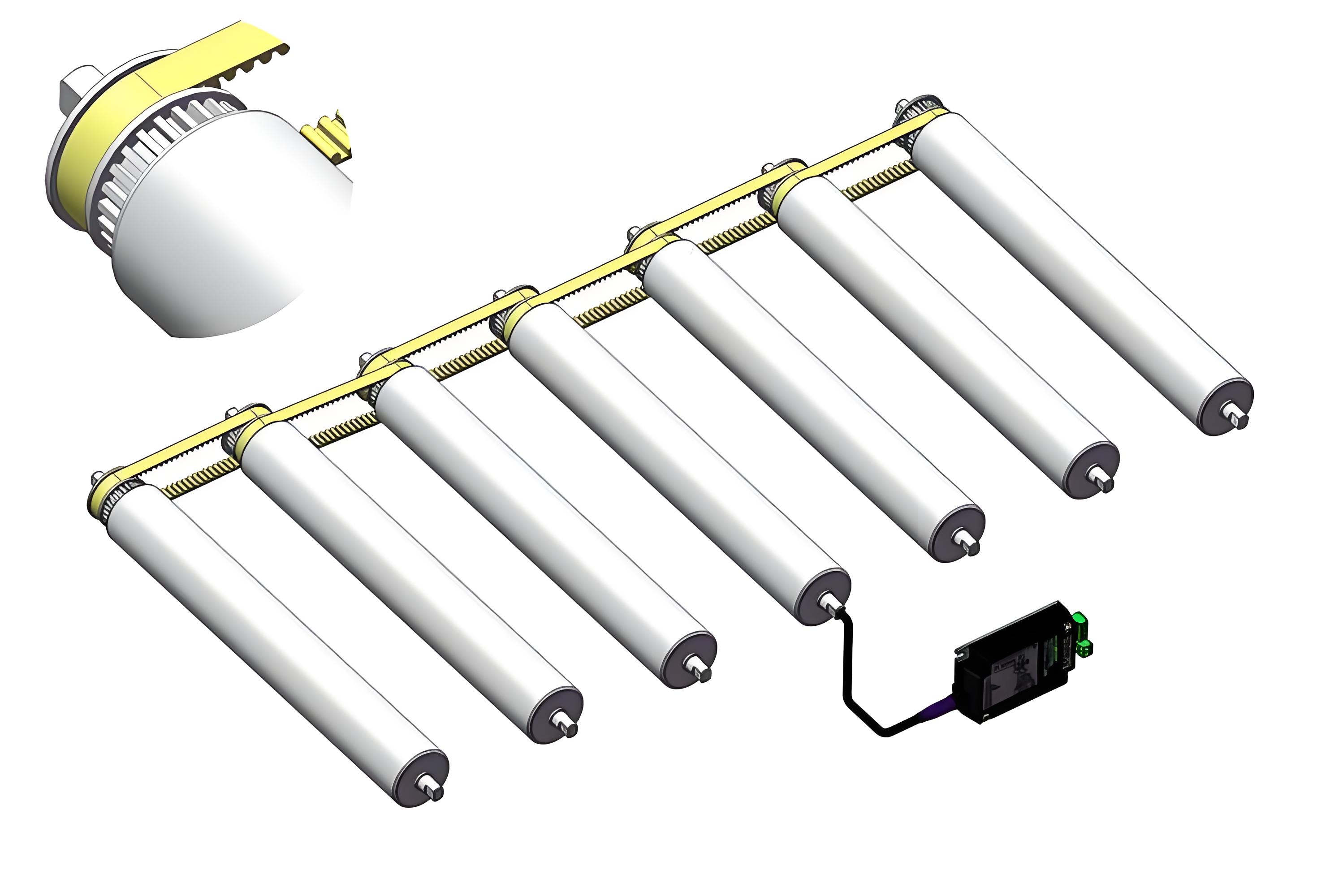

Posicionamiento preciso, utilizado con rodillo motorizado para cumplir con los requisitos de aplicación de la sección de transferencia

Un rodillo transportador de acero accionado por correa de distribución es un componente de transmisión de potencia de alto rendimiento y alta precisión que se utiliza principalmente para construir sistemas de transporte modulares con altos requisitos de sincronización. Utiliza una correa de distribución (correa síncrona) para transferir con precisión la potencia del motor de accionamiento a uno o varios rodillos, lo que permite un movimiento suave y sincronizado de los artículos. Sus características principales son deslizamiento cero, posicionamiento preciso y alta eficiencia de transmisión.

Un rodillo transportador de acero accionado por correa de distribución es un componente de transmisión de potencia de alto rendimiento y alta precisión que se utiliza principalmente para construir sistemas de transporte modulares con altos requisitos de sincronización. Utiliza una correa de distribución (correa síncrona) para transferir con precisión la potencia del motor de accionamiento a uno o varios rodillos, lo que permite un movimiento suave y sincronizado de los artículos. Sus características principales son deslizamiento cero, posicionamiento preciso y alta eficiencia de transmisión.

Datos técnicos generales | |

Máx. capacidad de carga | 100 KG |

Máx. velocidad de transporte | 120 m/min |

Rango de temperatura | −5 a +40 °C |

Materiales | |

tubo | Acero al carbono, acero inoxidable. |

Eje | Acero recubierto de aceite antioxidante, Acero cincado, Acero inoxidable |

Caja de rodamientos | Poliamida, negro |

tapa final | Polipropileno, amarillo/gris |

Rodamiento | Rodamiento de bolas de precisión |

DElemento de ribete | |

polea dentada | Poliamida, negro |

Dversiones de diseño | |

Tratamiento superficial | Galvanizado, cromado |

Mangas de tubo | Funda de PP, funda de PU |

Rezagado | caucho, poliuretano |

tubo Mmaterial | D×T | Eje | E | L |

Acero, acero inoxidable | 50×1,5 | Φ12/Φ15 | E=A+35,5 | Largo=An+36,5 |

La distancia entre centros de la disposición de la correa de distribución está estrictamente limitada (tolerancia recomendada +0,5/0 mm). El paso común y el tipo de correa dentada se muestran en la siguiente tabla.

Distancia al centro (mm) | Tipo de correa dentada | Número de dientes de la correa dentada. |

60 | 10-T5-250 | 50 |

75 | 10-T5-280 | 56 |

85 | 10-T5-300 | 60 |

100 | 10-T5-330 | 66 |

105 | 10-T5-340 | 68 |

135 | 10-T5-400 | 80 |

145 | 10-T5-420 | 84 |

160 | 10-T5-450 | 90 |

Material: Normalmente fabricado en acero al carbono o acero inoxidable de alta calidad. La superficie se puede tratar con revestimiento de zinc, cromado, revestimiento de PU o revestimiento de PVC para adaptarse a diferentes entornos de trabajo (por ejemplo, a prueba de herrumbre, resistente a la corrosión, resistente al desgaste, apto para uso alimentario).

Estructura: El cuerpo del rodillo es un tubo de acero hueco, con tapas de extremo y extremos de eje fijados en ambos extremos mediante ajuste a presión.

Instalado en uno o ambos extremos del eje del rodillo. Su borde exterior con ranuras para dientes que engranan perfectamente con la correa de distribución. Este es el componente clave para la entrada de energía.

Por lo general, utiliza rodamientos rígidos de bolas o rodamientos de agujas, integrados en las tapas de los extremos, lo que garantiza una rotación flexible, baja resistencia y una larga vida útil.

Un motor de accionamiento (por ejemplo, un servomotor, un motor paso a paso o un motor estándar con reductor) tiene una polea de sincronización de accionamiento en su eje de salida.

Una o más correas dentadas se pasan alrededor de la polea motriz y las poleas conducidas sobre múltiples rodillos transportadores.

Cuando el motor arranca, la polea motriz, a través de la acción de engrane con las ranuras de los dientes de la correa de distribución, hace que todos los rodillos transportadores conectados giren sincrónicamente, en la misma dirección y a la misma velocidad, logrando un transporte lineal de objetos.

Sincronización precisa, deslizamiento cero: en comparación con los rodillos impulsados por fricción, la transmisión por correa de distribución depende completamente del engranaje de los dientes, lo que elimina fundamentalmente el deslizamiento y garantiza una velocidad constante en todos los rodillos impulsados. Ideal para aplicaciones que requieren un posicionamiento preciso y una sincronización estricta.

Alta capacidad de carga: el rodillo de acero tiene alta resistencia mecánica y rigidez, lo que le permite soportar cargas pesadas.

Alta eficiencia de transmisión: estructura compacta con mínima pérdida de transmisión, lo que conduce a una alta utilización de energía.

Diseño compacto, diseño flexible: Se pueden accionar varios rodillos simultáneamente mediante una sola correa, lo que simplifica la estructura del sistema y ahorra espacio de instalación. El motor de accionamiento se puede montar lateralmente, facilitando el mantenimiento y los ajustes.

Bajo nivel de ruido y bajo mantenimiento: en comparación con las transmisiones por cadena, las transmisiones por correa de distribución funcionan de manera más suave y silenciosa y no requieren lubricación, lo que reduce los costos de mantenimiento y los riesgos de contaminación.

Amplio rango de velocidades: Capaz de adaptarse a varias velocidades de transporte, de baja a alta.

Este tipo de rodillo es especialmente adecuado para campos de automatización con altas exigencias de sincronización y estabilidad del transporte:

Sistemas de Clasificación Logística: En clasificadores de cinta cruzada y clasificadores de zapata deslizante, asegurando el movimiento y posicionamiento preciso de cada unidad de paquetería.

Líneas de Ensamblaje y Producción: En líneas de ensamblaje de automoción, electrónica y electrodomésticos, logrando paradas de posicionamiento precisas y traslado sincronizado de pallets o productos.

Equipos de elevación y transferencia: Se utilizan en elevadores, plataformas giratorias y otros equipos que requieren un control de posición preciso.

Maquinaria de embalaje: En líneas de embalaje, que permiten el transporte sincronizado de cajas de cartón de forma intermitente o continua.

Automatización de almacén: Se utiliza en las líneas transportadoras de entrada/salida de sistemas automatizados de almacenamiento y recuperación (ASRS).

Transportador de rodillos expandible flexible motorizado utilizado en estaciones y almacenes Express

Transportador de rodillos accionado por correa de distribución para transporte de cajas de cartón

Se deben considerar los siguientes parámetros al seleccionar este producto:

Diámetro del rodillo: por ejemplo, φ25 mm, φ32 mm, φ38 mm, φ50 mm, etc.

Longitud del rodillo: El ancho efectivo de la superficie de transporte.

Diámetro del eje y tipo de montaje: por ejemplo, φ12 mm, φ15 mm, etc., y el tipo de bloque de rodamiento correspondiente.

Especificación de la polea de distribución: debe coincidir con el modelo de correa de distribución seleccionado (por ejemplo, HTD 5M, 8M; T5, T10; AT5, AT10, etc.) y el número de dientes.

Material del rodillo y tratamiento de superficie: Seleccionado según el entorno (estándar, húmedo, corrosivo, apto para uso alimentario).

Capacidad de carga: La carga máxima que puede soportar un solo rodillo.

Distancia central: la distancia de instalación entre los rodillos, que determina la longitud de la correa y la disposición del sistema.

Ventajas: Más silencioso, más limpio, no requiere lubricación, velocidades más altas.

Desventajas: La capacidad de carga y la protección contra sobrecargas son generalmente inferiores a las transmisiones por cadena.

Ventajas: Sin deslizamiento, excelente sincronización, mayor eficiencia de transmisión, menores requisitos de tensión.

Desventajas: Costo relativamente mayor, requisitos de alineación más estrictos durante la instalación.

El rodillo transportador de acero accionado por correa de distribución es una solución ideal para lograr un transporte preciso, eficiente y estable en sistemas de transporte automatizados modernos. Combina perfectamente la robustez y durabilidad de los rodillos de acero con la sincronización precisa de la transmisión por correa de distribución y se utiliza ampliamente en campos de logística y fabricación avanzada donde el flujo de material debe controlarse estrictamente.